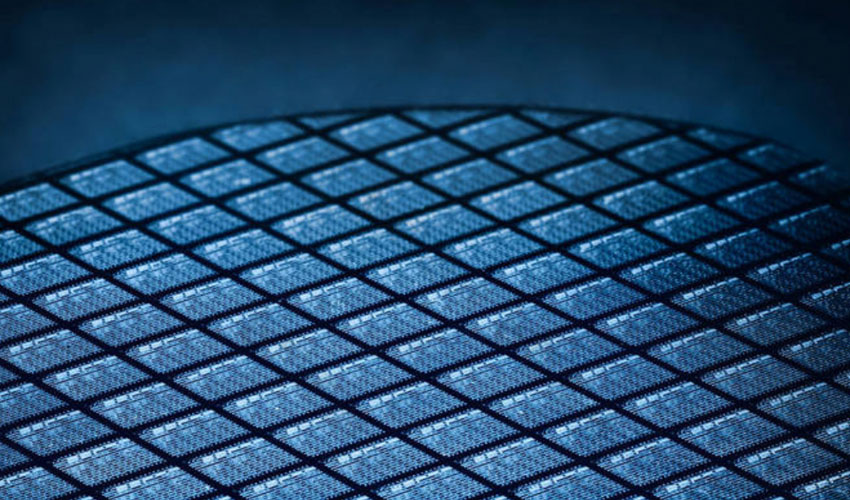

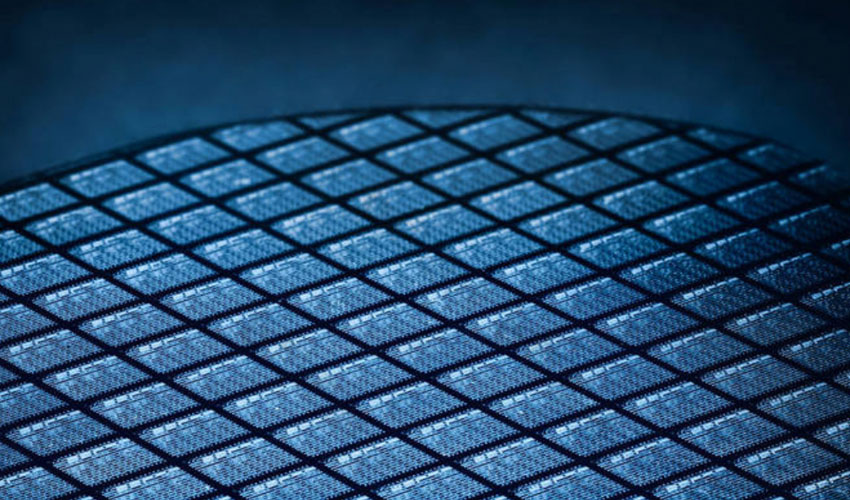

在半导体芯片制造领域,输送超纯化学品管道系统的“洁净度”直接影响器件良率,超净PFA管作为化学品输送系统的“黄金血管”得到广泛应用。

PFA,即可熔性聚四氟乙烯,是由四氟乙烯与少量全氟烷基乙烯基醚共聚而成的高性能材料。相比传统的聚四氟乙烯(PTFE),PFA不仅具备优异的耐化学腐蚀性、低摩擦系数和良好的电绝缘性能(且不受温度影响),还拥有更好的熔融粘结性与更低的熔体粘度,可长期耐受260℃的高温,因而能通过熔融挤出等工艺制成结构复杂的管件与部件。

高纯PFA材料需经过熔融、挤出、成型等多道精密加工工序,才能制成管。制造过程中,设备金属部件的微量磨损、环境中的悬浮微粒、工艺参数波动等,都可能引入新的污染源。因此,超净PFA管的纯度验证至关重要。

超净PFA管的纯度核心体现在两项关键指标:金属离子析出量与颗粒物释放水平。

半导体行业对超净PFA管的纯净度要求极高。因此,行业通常采用极端条件下的加速萃取测试来评估产品的可靠性。

超净PFA管的测试方法如下:

01、金属离子析出检测

在百级洁净实验室环境中,使用ICP-MS/MS 8900等高灵敏设备,将PFA管置于85℃、37%高浓度盐酸中持续浸泡,以此模拟其在高温、强腐蚀环境下的长期使用状态,并精确测定溶出的金属离子含量符合SEMI F57标准。

02、颗粒物含量检测

以粒径分布与计数为指标,采用液体颗粒计数器(LPC)进行测量与管控。

03、有机物残留检测

按各试剂标准控制TOC、UV吸收、NVR(不挥发残渣);溶剂类还需检测含水量(KF,卡尔费休)、UV背景与残留。

为进一步保障产品在高压、高温及复杂介质下的可靠性,完整的性能评估体系还包括多项物理与外观检测:

04、物理性能测试

包括硬度、抗拉强度、弹性模量、高压测试“爆破”等,以确保PFA管在高压和高温下保持结构完整性。

05、外观检查

内径、外径、壁厚,偏心度,外观是否光滑、光泽度(是否有杂质、是否弯折、是否磨损)、包装要求等。

超净PFA管通过全部检测并符合标准后,方可出厂。

目前,超纯氟塑料在半导体工艺中具有不可替代的作用,然而高端PFA产品市场长期由国际企业主导。近年来,随着国内半导体产业链自主化需求的提升,在高纯氟塑料制品领域已逐步开启国产化进程。其中,超净PFA管等标准化程度较高的部件,正成为首批实现技术突破的产品。

保视丽通过持续自主研发与工艺优化,已能生产出符合先进半导体制程要求的超净PFA管,并逐步进入多家领先芯片制造企业的供应链体系,为推动高端材料国产替代提供了切实可行的实践路径。

在线服务

在线服务 +86 592 625 8755

+86 592 625 8755 rongguishi@xmbsl.com

rongguishi@xmbsl.com 191048641

191048641